Como abordar problemas identificados através de análises do OEE

Identificar a origem de desafios em processos industriais representa uma tarefa complexa. Frequentemente, os gestores de produção deparam-se com métricas deficientes, como elevado consumo de energia ou atrasos na entrega, sem compreender a fonte exata desses dilemas. Desvendar esses problemas é comparável a decifrar um quebra-cabeça intrincado, onde as razões por trás do alto consumo energético podem residir no funcionamento interno das máquinas, na qualidade da matéria-prima ou em uma rede complexa de variáveis interconectadas.

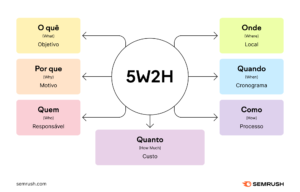

Da mesma forma, os atrasos na entrega podem originar-se de falhas multifacetadas, desde problemas na produção até questões relacionadas à qualidade. Porém, uma vez que se identifica o problema central é crucial que tenha-se um conjunto de ações estruturadas de forma lógica e que expressem todos os aspectos que compõem uma ação bem estruturada. A ferramenta 5W2H destaca-se como uma bússola nesse cenário desafiador, proporcionando uma abordagem estruturada para revelar as origens dos problemas e, consequentemente, otimizar a eficiência operacional.

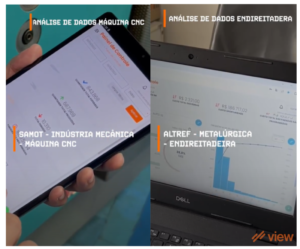

As análises de Overall Equipment Effectiveness (OEE) desempenham um papel fundamental na capacidade da indústria de identificar e isolar rapidamente problemas operacionais. Composto por três pilares essenciais – performance, disponibilidade e qualidade – o OEE oferece uma visão abrangente do desempenho do processo. Ao determinar qual desses pilares apresenta o desempenho mais baixo, as empresas podem direcionar esforços de forma mais precisa.

Por exemplo, se a qualidade é o pilar comprometido, a raiz do problema pode residir na matéria-prima ou em desvios nos processos de fabricação. Já se a performance é a área de preocupação, a otimização das configurações das máquinas pode ser a chave.

Além disso, ao analisar os pilares do OEE através de diferentes filtros, como turno, data ou tipo de máquina, é possível fragmentar o problema em partes menores, proporcionando uma visão mais focalizada e facilitando a implementação de soluções específicas. Essa abordagem estruturada acelera a resposta às questões identificadas, contribuindo para uma melhoria ágil e eficaz na eficiência operacional.

A estruturação de ações em uma ferramenta de plano de ação, como o 5W2H, desempenha um papel crucial na eficácia e eficiência do processo de melhoria. Ao documentar cuidadosamente as principais variáveis de um conjunto de ações destinadas a aprimorar KPIs, a performance fabril ou reduzir índices de falhas na qualidade, garante-se uma abordagem sistemática e abrangente para a implementação de ações de melhorias pontuais na indústria. Por exemplo, ao abordar o pilar “qualidade”, onde a verificação do certificado da matéria-prima se torna essencial, o “who” (quem) no 5W2H especifica a responsabilidade pela execução dessa tarefa.

Da mesma forma, o “how” (como) desempenha um papel crucial, delineando os métodos específicos para assegurar a qualidade, como a coleta de parâmetros críticos da qualidade da matéria prima como dureza do aço ou fluidez de materiais poliméricos através de meios eletrônicos, inspeções humanas ou a integração com sistemas ERP.

Essa abordagem detalhada não apenas define claramente as ações necessárias, mas também atribui responsabilidades específicas, estabelece métodos de execução e proporciona um roteiro claro para o alcance dos objetivos de melhoria, garantindo uma implementação efetiva e sustentável no ambiente industrial.