O que é manutenção preditiva?

O significado da palavra “preditiva” diz respeito à previsão, antecipação e antecedência. Nesse sentido, a manutenção preditiva está relacionada ao acompanhamento periódico do maquinário, às coletas de dados e a tomadas de ações que buscam prevenir erros na linha de produção. Esses erros podem estar ligados a:

- Falha mecânica de um equipamento;

- Falta de matéria-prima;

- Erros de operação;

- Paradas programadas que excedem o tempo estabelecido;

- Falta de lubrificação…

Todos esses erros fazem parte de um conjunto: paradas não-programadas. Sendo a manutenção preditiva, uma forma de evitá-las. Ela só é possível por meio da coleta de dados: a partir de análises feitas das frequências de paradas, dos intervalos e de falhas mecânicas.

Como o Plantview colabora com a coleta de dados?

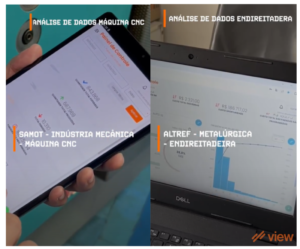

O Plantview, por meio de sensores e sistema integrado, possui um aprendizado de máquina e, a partir dele, facilita para quem supervisiona as manutenções preditivas, pois traz um relatório em tempo real de como está sendo a produtividade do maquinário e suas lacunas. Com isso, percebe-se que, com a queda da OEE das máquinas, algo deve ser ajustado antes que os equipamentos falhem.

O Software controla todas as paradas e as registra: programadas, programadas que excedem o tempo e não-programadas. A partir disso, cabe aos operadores apontarem as razões pelas quais um equipamento parou, principalmente quando não foi programada para isso. Com essas razões alinhadas aos sensores e ao sistema integrado do Plantview, torna-se possível realizar o aprendizado de máquina e prever quando será a próxima vez que um aparelho irá interromper sua produção. Isto é: toda máquina que tiver um CLP, a partir do momento que começar a funcionar, nossos sensores, em conjunto ao sistema, perceberão quais são as frequências de paradas e seus intervalos de tempo.

- Por exemplo: se uma máquina falha periodicamente a cada 2 horas, a plataforma irá registrar e, com os apontamentos dos operadores, será possível concluir que os momentos de manutenção preventiva devem ser menores que 2 horas. Isso porque, nos apontamentos, os colaboradores poderão registrar que a falha foi somente da ferramenta e não da forma com que foi programada.

- Na sequência, o software registra as informações e solicita aos operadores que apontem os motivos pelos quais as paradas ocorreram. Além disso, o acoplamento de sensores consegue contabilizar os itens produzidos até o momento da falha, fornecendo um dado ainda mais preciso para o planejamento de paradas de manutenção preventiva, ou seja, antes que a máquina, de fato, falhe.

- Assim, quando as correções para conservação são feitas constantemente no horário necessário, evita-se que o equipamento quebre sem previsões, alguém não perceba ou não saiba o porquê parou.

EVITE RETRABALHO:

Pelo fato de as manutenções preditivas só ocorrerem conforme a real necessidade, outro fator é evitado: o retrabalho. Essa situação será evitada porque a equipe poderá preparar um plano de manutenção que seja positivo para a fábrica, baseando-se em informações precisas previamente coletadas.

Se esse planejamento baseado em dados não existir, as paradas para manutenção se tornarão um prejuízo para a instituição –já que, caso as máquinas estejam paradas desnecessariamente, a manufatura será interrompida sem motivos e isso representa um valor monetário que a empresa está deixando de faturar. Esse valor é apontado pela nossa plataforma por meio de gráficos que permitem a visualização de OEE, qualidade, disponibilidade, performance, apontamentos, tempo de paradas dos equipamentos individualmente ou em conjunto. Dessa forma, o gestor e as pessoas envolvidas terão acesso ao apontamento desse impacto em valores monetários.

Vale ressaltar que a plataforma conta com uma IA que percebe o tempo dos funcionários para realizarem suas tarefas. Sendo assim, o tempo de máquina parada condiz especificamente com o período que o funcionário a deixou desligada ou parou de trabalhar. Dessa forma, as razões de paradas não-programadas ou prolongamento de paradas programadas não poderão ser adulteradas.

Além disso, o sistema integrado do Plantview irá projetar avisos pelos aparelhos da fábrica quando ocorrer alguma pausa no maquinário, como consequência, o time fabril inteiro estará ciente de que alguma falha deve ser corrigida, caso a manutenção preditiva e preventiva não seja suficiente.